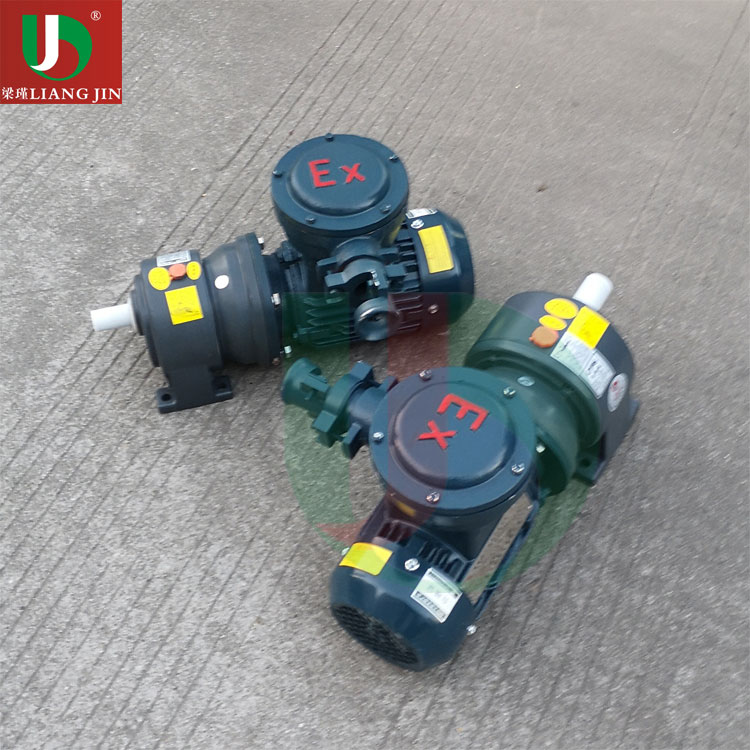

防爆齿轮减速电机:高危行业的安全守护者

防爆齿轮减速电机通过结构优化、材料升级与智能控制,实现了防爆安全与动力传输的结合。其广泛应用于化工、石油、面粉加工等高危行业,为生产安全提供坚实保障。选型时需重点关注防爆等级、功率匹配与环境适应性,维护时需定期检查、监控温度并保持润滑清洁。随着工业自动化与智能化的发展,防爆齿轮减速电机将向更高防护等级、更智能监控方向演进,为高危行业提供更可靠的动力解决方案。

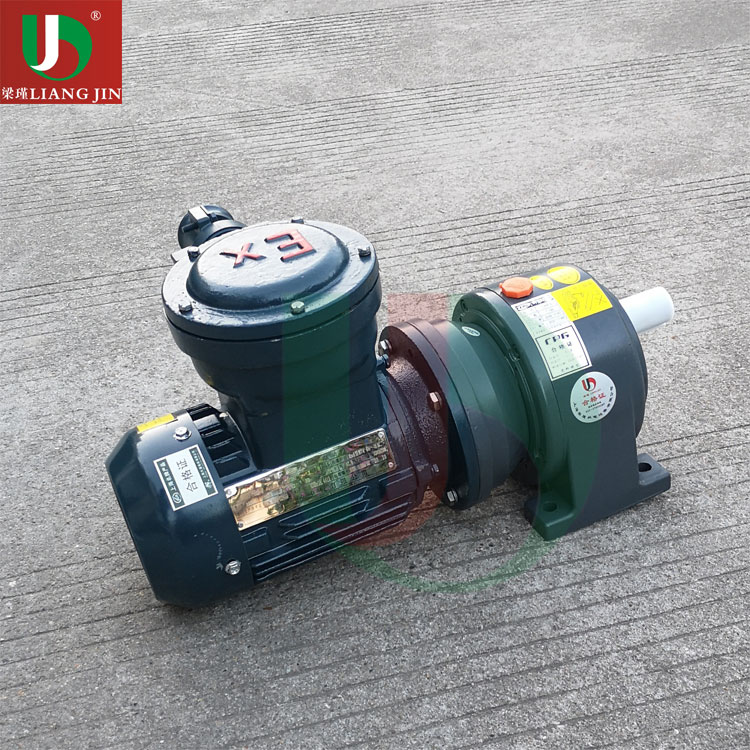

一、主要功能:防爆与动力传输的双重保障

防爆齿轮减速电机是专为易燃易爆环境设计的动力传动设备,其重要功能可归纳为两点:

防爆安全

通过结构优化与材料升级,从源头杜绝火花、电弧及高热危险。例如:

外壳防护:采用IP55及以上防护等级,防止粉尘、液体侵入;端盖凹槽暗螺钉深度比普通电机高5倍,并加装石棉垫,防止内部故障时火花外泄。

电气隔离:接线盒内部引线密封至接线端,减少火花接点;外部电源入口采用封闭式阻火管螺纹接口,确保符合防火要求。

温度监控:两端轴承设置现场温度显示仪表和远程信号终端,实时监测运行状态。

动力传输与调速

集成齿轮减速装置与电机,实现高速动力输入→低速大扭矩输出的转换,并支持变频调速控制,满足精确转速调节需求。例如:

减速原理:通过多级齿轮传动(如小齿轮带动大齿轮)降低转速,同时扭矩输出比例按电机输出乘减速比计算。

调速范围:支持变频控制,可实现无级调速,适应不同工况需求。

二、技术特性:安全与性能的深度融合

防爆齿轮减速电机的技术特性体现在结构、材料与控制三方面:

结构优化

散热设计:尾部散热扇采用塑料风叶,离导风罩距离较远,防止风叶擦碰产生火花;风叶与导风罩间隙经精确计算,确保散热效率。

密封设计:接线盒除密封垫外,内部引线密封至接线端,减少火花接点;外部电源入口长10厘米以上,可动连接处采用封闭式阻火管螺纹接口。

材料升级

绝缘等级:采用H级绝缘材料,温升按F级评定,适应高温环境。

防潮加热:电机底部设置安全防潮加热器,停机时加热防潮,延长设备寿命。

智能控制

监测系统:主接线盒设置增安自平衡电流互感器,用于差动式保护;定子绕组埋设备用铂热阻(分度为Pt100),实时监测温度。

远程控制:支持远程信号传输,可接入自动化控制系统,实现集中监控与故障预警。

三、应用场景:高危行业的安全动力源

防爆齿轮减速电机广泛应用于存在易燃易爆风险的行业,典型场景包括:

化工行业

应用场景:化工生产中的反应釜搅拌、物料输送、阀门控制等。

案例:某化工厂采用防爆齿轮减速电机驱动反应釜搅拌器,通过变频调速实现不同反应阶段的精确控制,同时防爆设计确保生产安全。

石油天然气行业

应用场景:油田抽油机、输油管道泵、天然气压缩机等。

案例:某油田采用防爆齿轮减速电机驱动抽油机,通过多级齿轮传动降低转速、增大扭矩,满足重载启动需求,同时防爆结构适应野外恶劣环境。

面粉加工与食品行业

应用场景:面粉输送、搅拌、包装等环节。

案例:某面粉厂采用防爆齿轮减速电机驱动输送带,通过密封设计防止粉尘侵入,避免因摩擦产生火花引发不安全事故。

制药与酿酒行业

应用场景:药品混合、酒液输送、发酵罐搅拌等。

案例:某酿酒厂采用防爆齿轮减速电机驱动发酵罐搅拌器,通过温度监控系统实时监测电机运行状态,确保生产安全与产品质量。

四、选型与维护:确保安全与性能的关键

选型要点

防爆等级:根据应用场景选择Exd(隔爆型)等防爆等级。

功率与转速:根据负载需求计算所需功率与转速,选择匹配的电机型号。

环境适应性:考虑温度、湿度、粉尘等环境因素,选择防护等级与材料适配的电机。

维护建议

定期检查:每3-6个月清洗轴承并更换润滑脂,检查接线盒密封性。

温度监控:实时监测电机表面温度,若高于环境温度50℃以上需停机检查。

润滑保养:根据工作环境温度选择合适润滑油,恶劣环境下每半个月检查一次油质。